L'entreprise 1.0 ou comment l'informatique peut desservir le pilotage du flux en atelier

J’ai été contacté par une entreprise travaillant dans la petite série qui voulait informatiser les fiches en T  de planification de l’atelier décrivant une opération sur une machine à une date donnée. Ce qui correspond à la liste de priorités (dispatch list en anglais) pour chaque machine.

de planification de l’atelier décrivant une opération sur une machine à une date donnée. Ce qui correspond à la liste de priorités (dispatch list en anglais) pour chaque machine.

Leur objectif, celui de toute entreprise, est de piloter l’atelier afin de tenir les délais clients tout en tenant compte des nombreuses contraintes du terrain : outillages, compétences, …

Leur problème : essayer d’informatiser une méthode aujourd’hui dépassée, celle du flux poussé.

En effet, la loi de Little reprise dans un autre article de ce blog avec l’analogie de la bouteille d’eau le précise bien. Le temps de traversée d’un atelier ne dépend globalement que de 2 paramètres :

- l’encours

- la capacité d’écoulement de l’atelier, celle du ou des goulots.

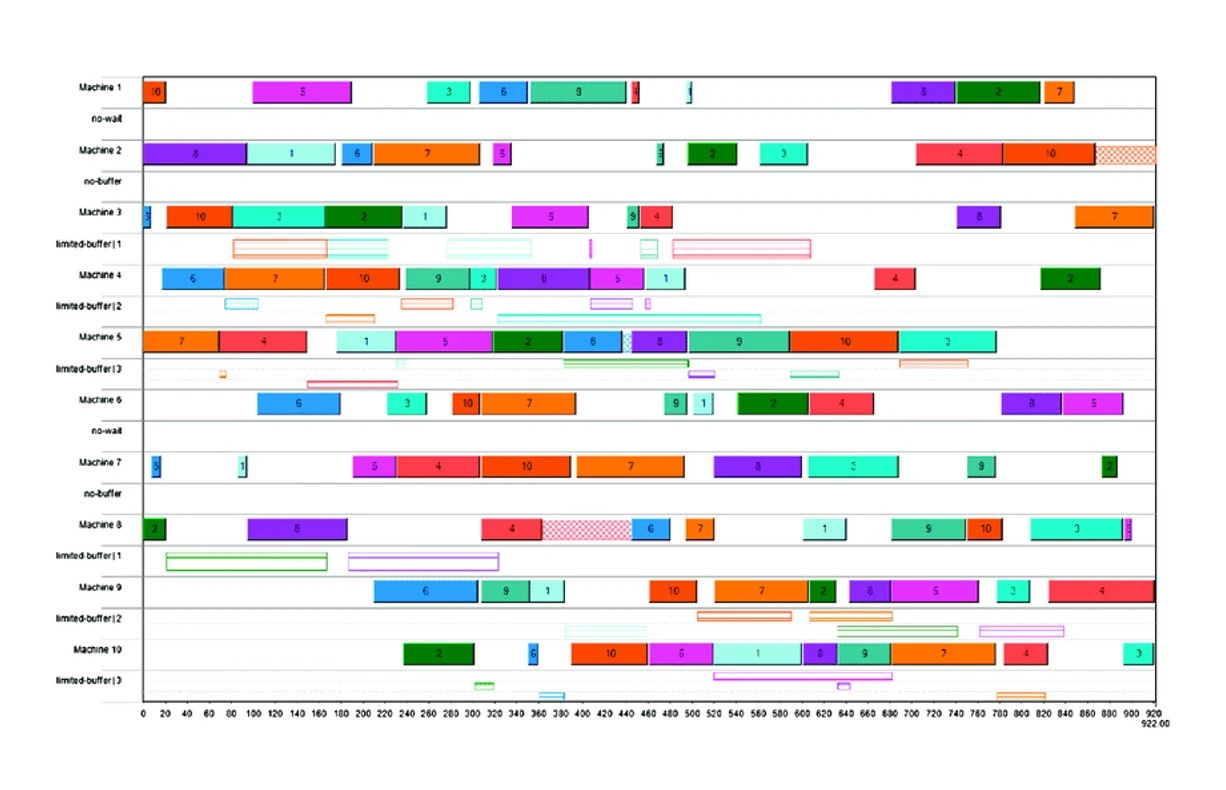

Je ne m’étais pas rendu compte à quel point les outils d’ordonnancement à capacité finie – qui dessinent des Gantt de l’atelier – s’étaient multipliés ces dernières années.  La programmation dynamique couplée aux capacités graphiques et à la puissance de calcul des ordinateurs récents ont permis cette explosion.

La programmation dynamique couplée aux capacités graphiques et à la puissance de calcul des ordinateurs récents ont permis cette explosion.

Mais quel intérêt pour piloter un flux dans un atelier puisque ce type d’outil informatique ne respecte pas 2 règles modernes de planification et de pilotage du flux :

- Ils considèrent la capacité comme étant immuable alors que la première règle d’équilibrage de la charge / capacité en planification est d’adapter au mieux la capacité à la charge. En effet, la charge répond à la demande du client et ce dernier est devenu tyrannique depuis qu’Internet lui permet de trouver vos concurrents en quelques clics.

- Ils ordonnancent les files d’attente devant les postes de charge en regard de leur capacité théorique et non de leur capacité instantanée. Dans un atelier de production, l’aléa est le quotidien du chef d’atelier : un absent, une casse outil, un manquant, cela arrive tous les jours avec plus ou moins d’impacts. En final, on se retrouve avec des variations de capacité de 20 à 50% sur l’ensemble d’un atelier entre une bonne et une mauvaise semaine. L’entreprise subit cette variabilité permanente induite par les aléas et vous n’y pouvez malheureusement rien ! Ce type d’outil va donc remettre en cause tous les jours son optimisation de la veille sans prendre en compte l’élément clé : le flux. C’est un pilotage en flux poussé plutôt qu’en flux tiré.

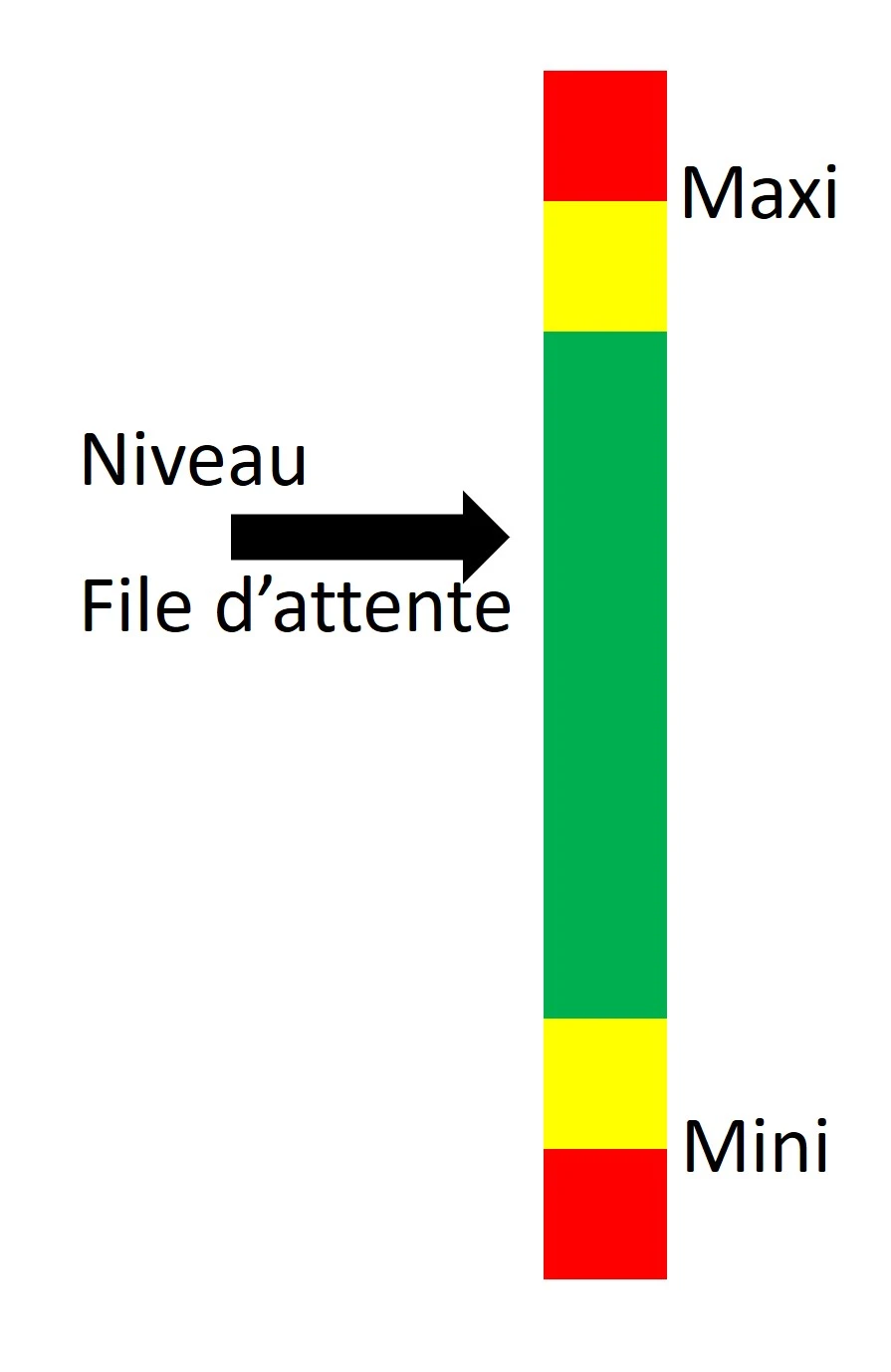

La bonne pratique pour maitriser le temps de traversée d’un atelier est de contrôler l’encours (CONWIP en anglais ou CONtrol Work In Process) et à cette fin de tirer le flux. Si la grande série réalise cette fonction grâce à des Kanban, la petite série nécessite la mise en place d’outils spécifiques comme les Kanban génériques, ce qui revient à piloter les files d’attente devant les postes de charge en mini / maxi.

Si la grande série réalise cette fonction grâce à des Kanban, la petite série nécessite la mise en place d’outils spécifiques comme les Kanban génériques, ce qui revient à piloter les files d’attente devant les postes de charge en mini / maxi.

Pour contrôler l’encours tout en livrant le client à l’heure, il faut que la charge / capacité soit correctement planifiée car aucune autre méthode ne vous sauvera de la surcharge de travail. Le couple PDP / VCG (Programme Directeur de Production / Vérification des Charges Globales) est le duo dédié à cette tâche même s’il est trop peu présent dans les PME / PMI.

Mais alors quel outil pour assurer le pilotage du flux dans l’atelier ? Le plus important n’est pas l’outil mais le processus, en l’occurrence la fonction d’ordonnancement.

L’ordonnancement a 2 rôles rappelés dans un autre article de ce blog :

- Lancer les OFs dans l’atelier en ayant pris soin de vérifier l’absence de manquant (ou tout du moins le faible risque d’avoir un manquant réel) avant la fin de l’OF. Attention, quand on parle de manquant, il ne faut pas se cantonner à la matière mais aussi aux outils, outillages, compétences, gammes opératoires et autres programmes pour vos machines.

- Piloter les priorités dans l’atelier afin de tenir compte des aléas et de leurs impacts sur la capacité réelle de l’atelier. Pour cela, il existe 3 « outils » simples à combiner selon l’atelier :

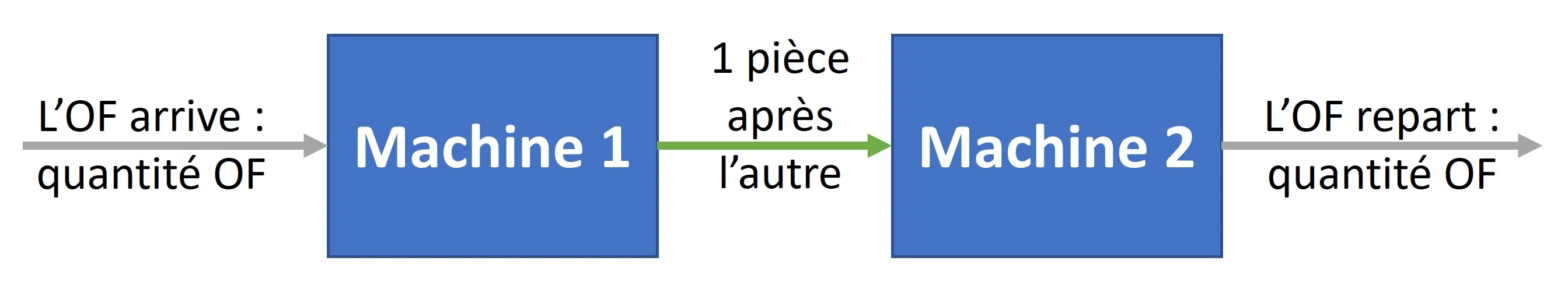

- Le pièce à pièce

(one piece flow en anglais) qui se limite à 2 postes de charge qui s’enchainent dans toutes les gammes. Un cas rare en petite série mais plus présent en moyenne série.

(one piece flow en anglais) qui se limite à 2 postes de charge qui s’enchainent dans toutes les gammes. Un cas rare en petite série mais plus présent en moyenne série. - Le premier arrivé / premier servi

(FIFO en anglais) facile à décrire aux opérateurs(trices) et facile à implémenter via un convoyeur.

(FIFO en anglais) facile à décrire aux opérateurs(trices) et facile à implémenter via un convoyeur. - Le ratio critique

qui permet de faire passer en premier l’OF qui a pris le plus de retard. Cet OF n’a pas eu de chance, il a rencontré beaucoup d’aléas alors que d’autres ont été peu affectés et ont pris de l’avance. Avance ou retard, ce sont 2 problèmes à éviter : le premier consomme votre trésorerie et vos capacités sans générer de facture immédiate, le deuxième impacte la performance client et donc sa satisfaction.

qui permet de faire passer en premier l’OF qui a pris le plus de retard. Cet OF n’a pas eu de chance, il a rencontré beaucoup d’aléas alors que d’autres ont été peu affectés et ont pris de l’avance. Avance ou retard, ce sont 2 problèmes à éviter : le premier consomme votre trésorerie et vos capacités sans générer de facture immédiate, le deuxième impacte la performance client et donc sa satisfaction.

- Le pièce à pièce

Alors, un logiciel d’ordonnancement n’a-t-il aucune utilité ?

Pas tout à fait, en effet, la petite et moyenne série est l’antre d’une complexité rare. Les compétences sont pointues et quelquefois l’enchainement précis des OFs impacte la capacité de vos moyens de production : c’est l’effet de campagne.

Cette notion de campagne est plus ou moins simple à gérer et il peut être intéressant de disposer d’un outil qui aide l’ordonnanceur à ne pas oublier telle ou telle contrainte. Coupler les contraintes des campagnes au ratio critique serait tout à fait logique pour ce type d’outil. Reste que c’est alors un outil surmesure très lié à vos process et à vos produits et il n’existe pas encore sur le marché (à ma connaissance) un outil suffisamment configurable pour répondre à un tel défi. L’informatique progressant en permanence, ce sera probablement le cas un jour.

On peut même rêver que l’ordonnancement et la planification soient un jour couplés dans un logiciel. En effet, plus le flux tiré est rapide, plus il génère des à-coups de charge et donc des problèmes locaux de charge / capacité lié au mix produit qu’il faut savoir encaisser … C’est un autre sujet plutôt avant-gardiste, on en reparlera avec l’entreprise 5.0