Pourquoi le PDP - Programme Directeur de Production - est-il si peu mis en œuvre ?

Moins d’1 entreprise sur 2 met en œuvre un PDP et encore il faudrait écarter celles qui en ont un sans vraiment en tirer parti car il n’est pas réaliste.

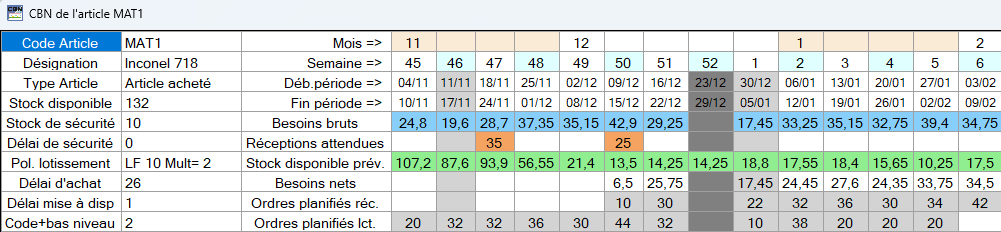

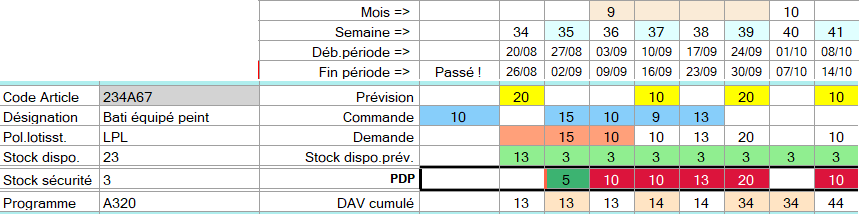

Le premier outil de planification, le CBN ou Calcul des Besoins Nets, a été créé pendant les 30 glorieuses pour gérer les approvisionnements. Il reste la référence de nos jours pour optimiser un stock. Néanmoins, il atteint ses limites avec l’arrivée de la notion de client et la montée en puissance des ordinateurs durant la décennie 70. C’est ainsi que le PDP a été inventé pour faire face aux limites du CBN. Un PDP réaliste, c’est-à-dire faisable, permet une adhérence de l’ordonnancement à la planification de plus de 95/98%, sorte de taux de service interne.

Entrons dans le détail : après la 2ème guerre mondiale, la mécanisation de l’agriculture et la reconstruction des zones dévastées par la guerre génère une demande bien plus forte que la capacité de production mondiale. Ce sont les 30 glorieuses,  30 ans pendant lesquels le client subit et achète ce que l’on arrive à produire : un Ford T très moche et noire, des tracteurs à peine secs … La problématique principale concerne alors les approvisionnements et non la satisfaction du client. Joseph Orlicky, patron de la production de Case, invente (1) alors le CBN, plus vieil algorithme du monde qui n’a jamais été détrôné depuis !

30 ans pendant lesquels le client subit et achète ce que l’on arrive à produire : un Ford T très moche et noire, des tracteurs à peine secs … La problématique principale concerne alors les approvisionnements et non la satisfaction du client. Joseph Orlicky, patron de la production de Case, invente (1) alors le CBN, plus vieil algorithme du monde qui n’a jamais été détrôné depuis !

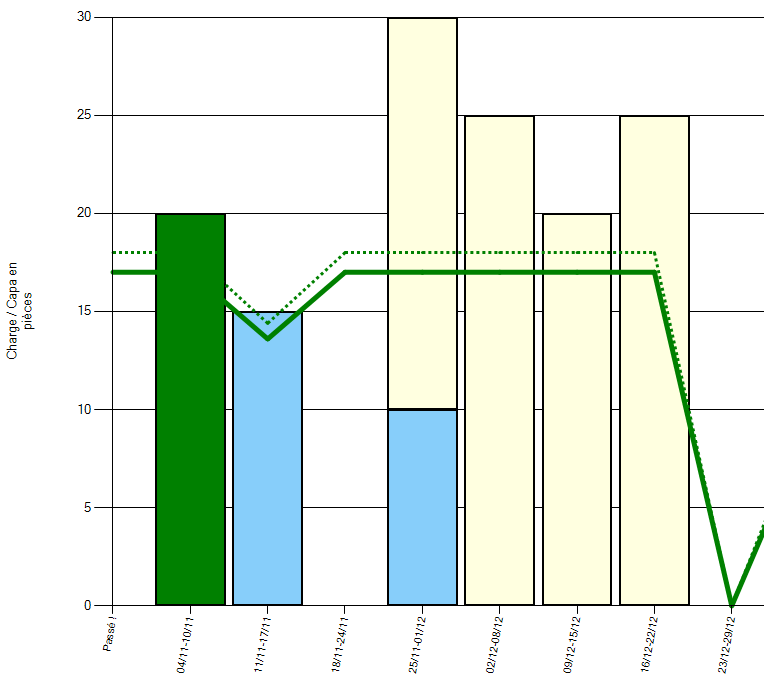

1973, le premier choc pétrolier entraine la chute de la demande. Les usines ne peuvent plus fabriquer n’importe quoi à n’importe quel volume. Il faut équilibrer charge et capacité or le CBN n’a pas été conçu pour cela, lui qui calcule des ordres à capacité infinie. De plus, l’être humain peut difficilement modifier ces ordres en raison du trop grand nombre de calculs. Par ailleurs, la puissance des ordinateurs augmentant, le CBN peut tourner sur un week-end mais le résultat du calcul semble varier beaucoup plus rapidement que ses entrées. Ce comportement d’origine mathématique perturbe la production et les fournisseurs. Tout cela devient de plus en plus problématique et le PDP est créé pour stabiliser le CBN et équilibrer de manière plus simple charge et capacité. Le PIC – Plan Industriel et Commercial – va le suivre très rapidement afin de boucler la boucle depuis la stratégie globale de l’entreprise jusqu’à son exécution dans l’atelier. C’est l’apparition du concept global MRPII pour Manufacturing Resource Planning alors que le CBN en anglais s’appelle le MRP, Material Requirement Planning.

Si le PDP est plus jeune que le CBN, on parle tout de même d’un outil qui a maintenant plus de 50 ans. Pourquoi est-il si peu connu et exploité alors que son rôle est primordial surtout en petite et moyenne série ?

Il y a probablement plusieurs causes racines :

- Contrairement au CBN,

le PDP n’est pas indispensable au travail quotidien. Pas de CBN, c’est aucun appro lancé ni OF. Certaines entreprises fonctionnent encore sur la base de listes sous Excel en gérant uniquement les manquants mais cette pratique est en voie de disparition

le PDP n’est pas indispensable au travail quotidien. Pas de CBN, c’est aucun appro lancé ni OF. Certaines entreprises fonctionnent encore sur la base de listes sous Excel en gérant uniquement les manquants mais cette pratique est en voie de disparition - Le métier de la Supply-Chain est relativement récent, de nombreuses personnes rejoignent la Supply-Chain sans aucune formation. Elles ne connaissent donc que les outils déjà en place. Avec l’importance grandissante des processus de planification, les entreprises devraient envoyer leur personnel en formation

- Imaginons que la personne en charge de la planification désire mettre en place un PDP, comment faire avec l’ERP de l’entreprise ? Nouvelle problématique : la tendance des ERP en mode SAAS – Software As A Service – s’accompagne de plus en plus d’une documentation en ligne très succincte. Il faut payer pour savoir comment utiliser l’ERP correctement pour mettre en place le PDP (voir notre article sur la complexité des ERP). Pour certains ERP, la fonction PDP n’est même pas proposée. Même si l’ERP propose cette fonctionnalité, la plupart des utilisateurs l’ignore

- En l’absence de fonction PDP dans l’ERP ou de connaissance de son existence, l’utilisation d’ Excel (2) peut être envisagée – vous savez le « plus grand ERP du monde » pour assurer la fonction. Peine perdue car si Excel peut suffire moyennant le développement d’une macro pour le PDP, il sera rapidement dépassé par le nombre de formules au niveau du calcul de la charge / capacité. Même si c’est envisageable dans certaines entreprises, la maintenance est très coûteuse et les calculs sont très lents (4h comparé à 2s pour un APS – Advanced Planning System). Sans cet équilibrage charge / capacité

, le PDP n’est pas vraiment réaliste et donc peu valorisable

, le PDP n’est pas vraiment réaliste et donc peu valorisable - Le planificateur qui est convaincu de la puissance du PDP

et qui dispose d’un ERP proposant la fonction risque toutefois de se heurter à l’interface homme-machine de l’ERP. En effet, les ERP sont avant tout transactionnels, si ce type d’interface est adapté dans de nombreux cas : entrée/sortie de stock, facturation, prise de commande … La mise en œuvre du PDP se transforme alors en cliquodrome …

et qui dispose d’un ERP proposant la fonction risque toutefois de se heurter à l’interface homme-machine de l’ERP. En effet, les ERP sont avant tout transactionnels, si ce type d’interface est adapté dans de nombreux cas : entrée/sortie de stock, facturation, prise de commande … La mise en œuvre du PDP se transforme alors en cliquodrome …

Alors que font les entreprises de nos jours ? Nous sommes dans un monde de plus en plus incertain qui nécessite un niveau de planification au-dessus du CBN afin de pouvoir s’adapter rapidement. On utilise souvent l’acronyme VUCA – Volatility, Uncertainty, Complex, Ambiguous. Plusieurs tendances existent :

- Faire ce que l’on peut avec le CBN:

- Figer les ordres du CBN va être suremployé. On parle en langage officiel de la Supply-Chain, d’ordres fermes – c’est l’ordre étoilé dans un célèbre ERP. A tout figer, cela semble fonctionner mais quid de la réactivité de l’entreprise ? Toute évolution dans cette période figée à l’horizon important implique souvent un basculement en mode urgence avec toute la perte d’efficacité associée côté production

- Laisser la production via l’ordonnancement tenter de tout régler. Alors qu’il est déjà complexe de neutraliser l’impact des aléas quotidiens de l’atelier, cela devient mission impossible. L’efficacité chute sans parler de la performance perçue par le client

- Jouer la fuite en avant:

- Basculer sur DDMRP (Demand Driven MRP, le CBN en anglais), la nouvelle méthode présentée comme une méthode qui va au-delà du CBN. Si cette méthode peut apporter sa pierre à l’édifice dans certains cas, elle est souvent présentée en tout ou rien (implémentée seule sans place pour un PDP en parallèle). D’autre part, je suis interloqué par certains résultats de cette méthode présentés comme merveilleux alors qu’ils sont en deçà de ce qui pourrait être obtenu dans de nombreuses entreprises avec un PDP hebdomadaire réaliste

- Utiliser un logiciel à capacité finie en ordonnancement. En fait, le CBN n’est pas suffisant mais au lieu de traiter le problème à la racine, côté planification, certains pensent qu’un logiciel au niveau de l’atelier va tout résoudre. D’une part, un logiciel n’est qu’une aide à la mise en œuvre d’un processus et pas le processus lui-même. D’autre part, ce type de logiciel est adapté à la problématique des contraintes de production à court terme que le CBN ne peut intégrer car son calcul est réalisé à capacité infinie. Où est le piège ? Ce type de logiciel utilisé à moyen / long terme et non à court terme – leur objectif premier – rend la production encore plus instable et peu efficiente. L’autre désastre prévisible est la confusion planification / ordonnancement que cela engendre – voir notre article Planifier versus Ordonnancer

Alors aucune solution n’existe ? Pourtant si. Encore faut-il s’y prendre dans l’ordre et accepter d’investir dans sa Supply-Chain en y consacrant le temps nécessaire. Plus tard, il y aura un retour sur investissement et même un retour plus important que d’autres actions moins systémiques. En clair, il faut arrêter de n’avoir qu’une vision financière à court terme ! Comment procéder dans les grandes lignes :

Alors aucune solution n’existe ? Pourtant si. Encore faut-il s’y prendre dans l’ordre et accepter d’investir dans sa Supply-Chain en y consacrant le temps nécessaire. Plus tard, il y aura un retour sur investissement et même un retour plus important que d’autres actions moins systémiques. En clair, il faut arrêter de n’avoir qu’une vision financière à court terme ! Comment procéder dans les grandes lignes :

- Acquérir la compétence – embauche / formation / support externe

- Construire le processus hebdomadaire avant de penser outil. Cela peut être complexe en petite et moyenne série – voir notre article Planifier en petite et moyenne série

- Exploiter les logiciels dont on dispose ou en acquérir un plutôt que de chercher à utiliser Excel. L’offre logicielle a explosé depuis 20 ans dans le domaine de la Supply-Chain. Le plus complexe est d’écrire votre spécification de besoin

Bonne mise en œuvre et découverte de la puissance d’un PDP réaliste

(1) En fait, Joseph Orlicky n’est pas réellement l’inventeur du CBN. Le CBN est né tout doucement pendant les années 30 puis 40 de la notion de demande indépendante couplée aux progrès des tabulateurs (les premiers calculateurs qui réalisaient des opérations à partir de cartes perforées).

Pendant la 2ème guerre mondiale, les bombardiers B-24 fabriqués en série jusqu'à 25 avions / jour utilisaient déjà le principe du CBN pour leurs approvisionnements. Robert W. Hall décrit le principe d'un CBN régénératif à base de cartes perforées et de tabulateurs dans le milieu des années 50, il fallait 1 semaine pour réaliser le calcul ! Joseph Orlicky avec l’aide d’Oliver Wight et Georges Plossl va s’appuyer sur l’APICS (association leader au niveau du référentiel de la Supply-Chain) pour mettre en évidence les points forts du CBN face au point de commande – une sorte de croisade vers la fin des années 60, début 70. En plus de chercher à convaincre du bienfondé du CBN, Joseph Orlicky va décrire son fonctionnement détaillé dans un livre. De son côté, Oliver Wight va continuer de documenter l’évolution de la mise en œuvre du CBN avec l’apparition du PIC et du PDP puis invente l’appellation « MRPII ». Tout cet historique est décrit dans le document « The early road to material requirements planning » de Vincent A. Mabert. Merci à Xavier Perrin de nous avoir envoyé ce document très complet.

(2) Excel est un logiciel et une marque déposée de l’entreprise Microsoft